■ 项目的特点及功能

该项目具备智能制造多单元结构的组成及功能,将毛坯由MES系统下派订单到产出定制零件产品的智能化生产模式都系统的包含在内,可将智能制造的优势完全融合在日常生产中,是企业智能化生产的上佳选择。

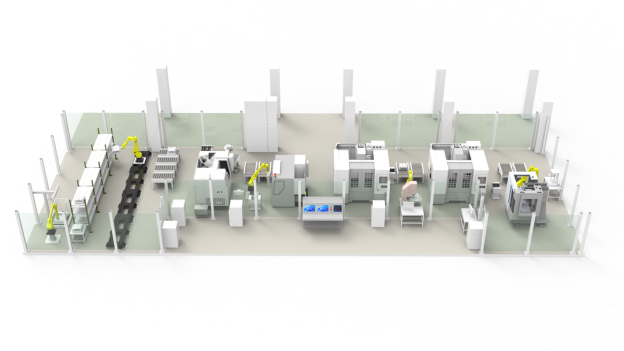

■ 项目布局

1、3D视觉上料 &上料车

4、六轴机器人

2、立体仓库

3、七轴行走机器人

5、接驳轨道

6、AGV无人小车

7、数控车削中心

8、数控车床(斜床身)

9、三轴立式加工中心

10、比对仪

11、四轴钻攻中心

12、影像仪

13、总控台(MES 控制系统和 PLC执行单元)

■ 功能模块介绍

|

总控台 |

装配MES控制系统和PLC执行单元 |

|

|

4大组合单元 |

1、智能仓储单元 |

2、智能物流单元 |

|

3、加工单元 |

4、精密检测单元 |

|

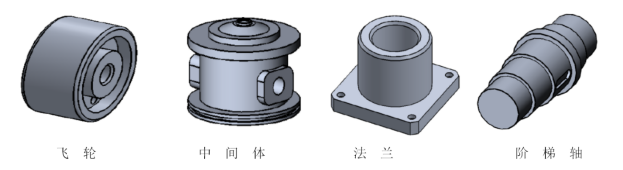

■ 典型产品件介绍

■ 智能制造流程介绍

第一步:MES系统下派订单,选择好需要加工的零件,添加到立体仓库,制定好物流路线,将加工程序及检测程序分别远程传输入数控机床和检测仪器内。

第二步:3D 视觉识别料车上带有规律特征杂乱摆放的零件,六轴机器人将零件按订单需求数量整齐的摆放在中转台上的托盘内。(七轴行走机器人会将立体仓库内空托盘摆放在中转台上)

第三步:七轴机器人将盛放着零件的托盘,放到接驳轨道上,当上料到位后,AGV无人小车就会离开充电点到有料的接驳点取料,取料完成后AGV无人小车就将零件送往加工工位。

第四步:加工工位检测到上料完成信号,机器人识别零件后,手指夹具夹持着零件放入车削中心,机械手退出后车削中心进行回转体零件的第一道车削工艺。

第五步:第一道工艺结束后,机械手夹持零件到斜车内进行第二道加工工艺,当第二道工艺加工完成后,机械手夹持零件清洗后放到接驳轨道的托盘上,AGV无人小车将零件送往下一个加工工位。

第六步:当托盘到位后,机器人识别零件后,夹持零件到一号加工中心进行第三道工艺,完成后夹持零件清洗后到二号加工中心进行第四道工艺。

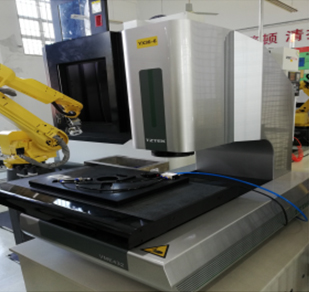

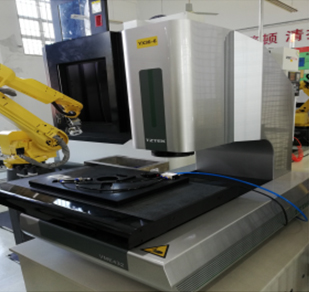

第七步:第四道加工工艺完成后,机械手夹持零件进行清洗,清洗后放至影像仪进行第一道精度检测。检测通过后放至接驳轨道托盘上,AGV无人小车将零件托盘送至最下一个加工工位。

第八步:当托盘到位后,机器人识别零件后,夹持零件到四轴钻攻中心进行第五道加工工艺,钻攻结束后机械手夹持零件进行清洗,送到第二道检测工位。

第九步:当零件到位后,比对仪对零件进行第二道检测,检测通过后机械手夹持零件放回托盘内。加工完成后的零件按流程返回立体库的成品仓。

分享: